Wie lassen sich wohl eine geplante Sommertour und das Erproben eines frisch implimentierten Systems zusammenführen? Unsere Antwort auf diese Frage: Einfach los fahren!

Natürlich auch nicht ganz sorgenfrei sind wir auf unsere Sommertour über drei Wochen gestartet.

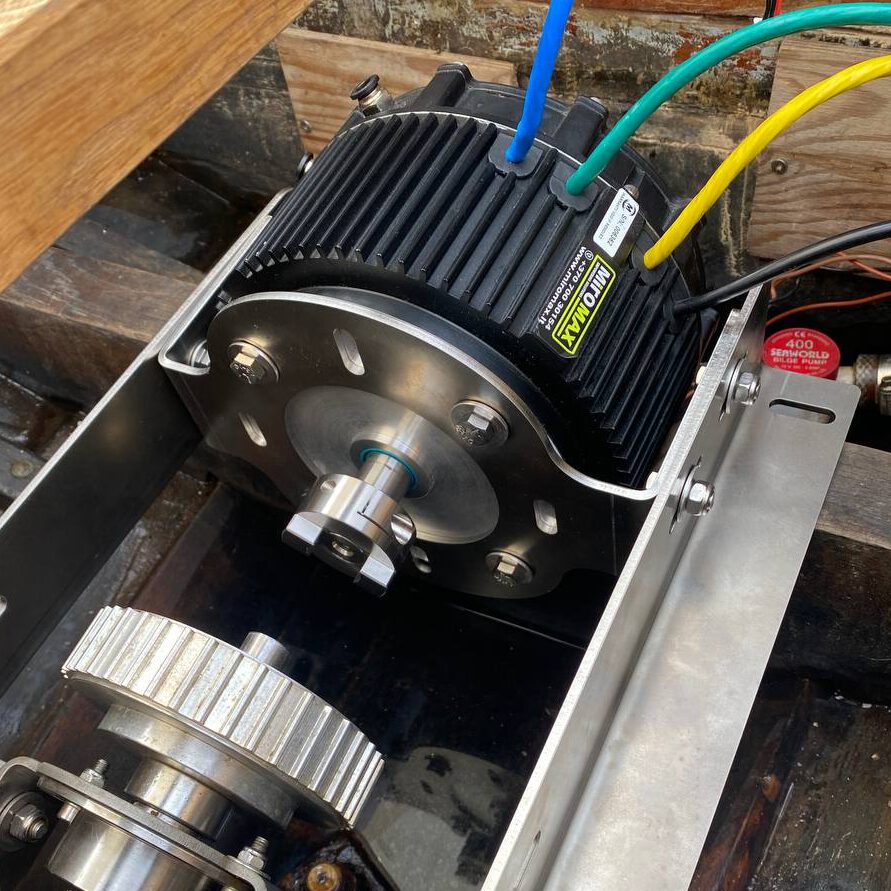

Wie im letzten Blogeintrag schon angeschnitten, haben wir uns doch noch dazu entschieden, eine direkte Kupplung zwischen Motor- und Propellerwelle zu verwirklichen.

Auch die Konstruktion für die direkte Aufhängung verfügt wieder über Justiermöglichkeiten (Langlöcher), die alle Raumrichtungen abdecken. So können die Wellen exakt fluchtend aufeinander ausgerichtet werden. Das Kniffelige: Wird eine Raumrichtung verändert, ändert sich auch eine andere. So ändert sich beim Neigen der Welle auch die Höhe und muss wiederum angepasst werden.

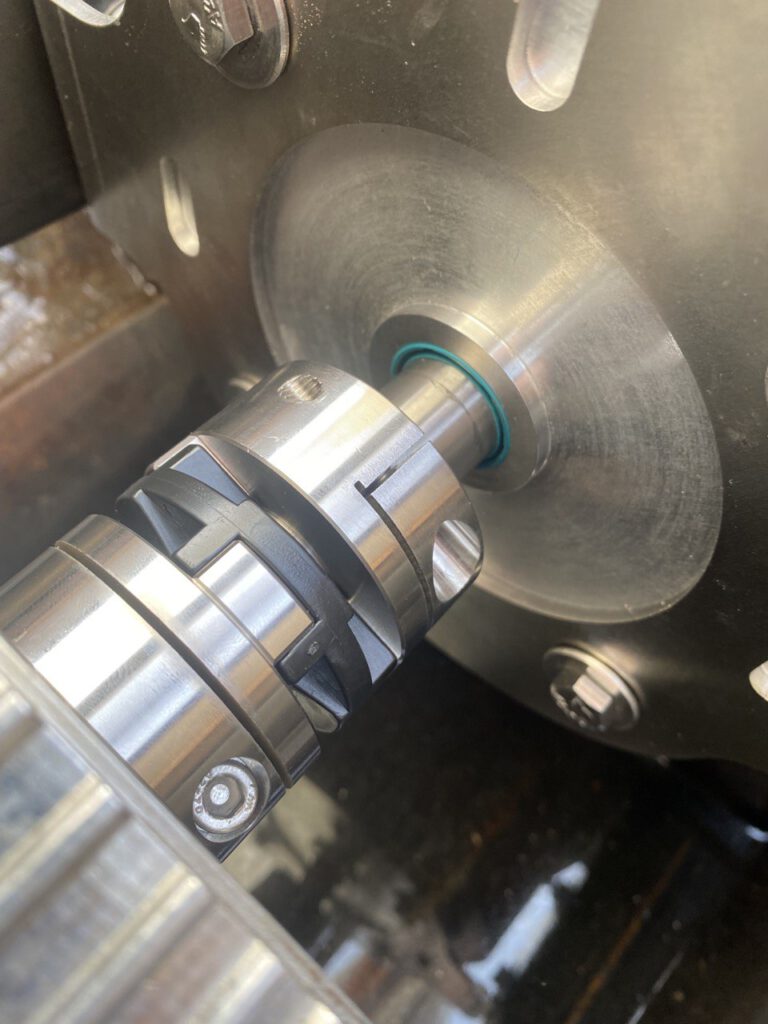

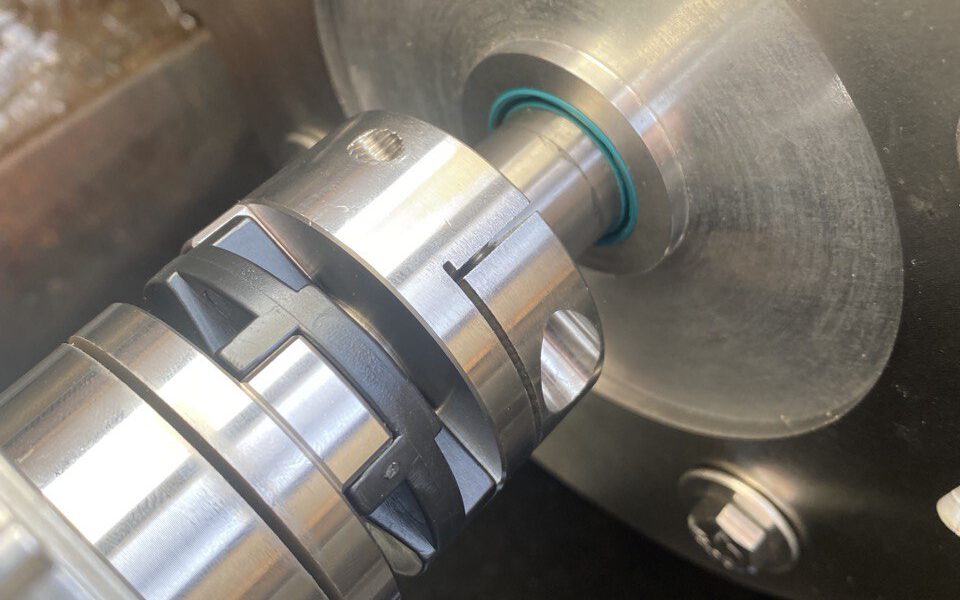

Bei der Kupplung haben wir uns für eine quernachgiebige Kupplung entschieden, die wieder alleine über eine kraftschlüssige Verbindung auf den Wellen befestigt ist.

Wie der Name schon verrät, gibt die Kupplung ab einem gewissen Drehmoment nach. Die von uns verwendete Kupplung hat ein maximal dynamisch übertragbares Drehmoment von 30Nm. Das sind 2Nm mehr als das maximale Drehmoment, welches der Motor aufbringen kann. Der Vorteil: Falls wir einmal etwas in den Propeller bekommen sollten, bricht das Zwischenelement der Kupplung aus Kunststoff und der Motor bleibt verschont. Außerdem verzeiht diese Kupplung minimale Fluchtungsfehler.

Eine kleine Energiebilanz:

Wir haben jetzt über anderthalb Monate, die der Motor eingebaut ist, etwas mehr als eine halbe Akkuladung umgesetzt. Das entspricht rund 3 kwh. In dieser Zeit waren wir unter anderem drei Wochen auf Tour und haben so den Motor mindestens einmal am Tag für An- und Ablegemanöver, dem Einfahren des Ankers und auch einmal für eine dreiviertel Stunde als Flautenschieber benutzt. Das war gewissermaßen zu erwarten und dennoch sehr erfreulich. Es zeigt ein weiteres mal, wie effizient elektrische Antriebe im Gegensatz zu Verbrennern mit Energie haushalten. Schon die Tatsache, dass im „Leerlauf“ nahezu keine Energie umgesetzt wird, macht dies mit möglich. Natürlich spielt hier auch hinein, dass wir immer noch am liebsten unter Segeln unterwegs sind und den Motor nur als Hilfsantrieb für genannte Zwecke verwenden.

Eine kleine Betriebskostenbilanz:

Eine kWh kostet derzeit rund 0,32€ in Deutschland. Das sind für eine Akkuladung à 5 kWh dann 1,60€. Erfahrungsgemäß können wir jetzt sagen, dass eine Akkuladung bei täglichen An- und Ablegemanövern und nicht allzu viel Flaute für mindestens einen Monat ausreichen sollte. Wenn man dann (wohl etwas unrealistischer Weise) sagt, dass man über sechs Monate täglich segelt, liegt man pro Saison also bei 9,60€ an Betriebskosten des Antriebes. Für reine Sonntagssegler*innen sind die Betriebskosten wohl kaum erwähnenswert.

Und das Beste ist: Aufgrund der simplen mechanischen Wirkweise fallen für den Elektromotor kaum Wartungskosten an. Auch der Akku ist für 2.000-5.000 Ladezyklen ausgelegt. Da sind bei sechs Ladezyklen im Jahr schon einige Jahrzehnte abgedeckt (um nicht von unrealistischen Jahrhunderten zu sprechen :D). Auf lange Sicht ist es also auch in monetärer Hinsicht nachhaltig, sich für einen elektrischen Antrieb zu entscheiden. Nach ein paar Jahren an Betriebs- und Wartungskosten eines Verbrenners als Nebeneffekt von Lärm, Gestank und Öl im Wasser, wäre auch der kostenintensive Akku abbezahlt.

Im nächsten Beitrag werden wir uns noch einmal den mechanischen Teil des Antriebsstranges angucken. Dabei geht es unter anderem darum, was der Motor in Kombination mit unserem Propeller leisten kann und wie sich der Antrieb verhalten würde, wenn wir eine Untersetzung zwischen Motor- und Propellerwelle setzen würden.

Ein tolles Projekt:)

Vielen Dank für Eure vielen Details zum Elektroumbau. Da ich selber auch schon eine ganze Zeit damit liebäugele, hilft mir Euer Blog hier erheblich weiter – vor allem da unser Boot nur gut die Hälfte wiegt, ein relativ widerstandsarmes Unterwasserschiff hat (Plastikschüssel halt) und einen kleineren Propeller, sollte es mit dem 5kW Motor ausgesprochen gut ohne Getriebe klappen. Mit dem Getriebe habe ich immer gehadert, aber jetzt kann ich mir gut vorstellen, darauf zu verzichten.

Die Kupplung ist von Mädler, wenn ich das richtig sehe? Dort sehe ich nur 20mm Bohrungen, habt Ihr diese für die 22mm Welle aufgedreht?

Viel Erfolg bei Euren weiteren Projekten!

Das hört sich gut an!

Wenn du auf das Getriebe verzichtest, musst du auf jeden Fall schauen eine gute Kühlung mit einzubauen, damit der Motor nicht zu schnell heiß läuft, wenn du auch mal etwas schneller fahren willst. An sonsten hört es sich aber nach einer Anwendung an, bei der sich das ganze auch sehr gut mit einer direkten Kupplung realisieren ließe.

Die Kupplung von Mädler haben wir einfach aufbohren lassen. Das macht Mädler auf Wunsch auch vorort, uns hat es aber zu lange gedauert – so sind wir hier zum nächstbesten Metall-Unternehmen gelaufen 🙂

Wenn du nicht unbedingt mit Edelstahl arbeiten musst, lohnt sich die Kupplung auch in Kombination mit Taper-Spannbuchsen. Dann sparst du dir zusätzlich zum Aufbohren die Passfedern und Nuten.

Wenn du noch Fragen hast oder irgendwie Unterstützung von uns brauchst, schreib uns einfach an!