Nachdem wir das letzte Mal die mechanischen Grundlagen des neuen Antriebes erläutert haben, wollen wir uns heute dem elektrischen System widmen. Dafür gehen wir auf die drei grundlegenden Komponenten ein: den Motor, die Leistungselektronik zur Steuerung des Antriebes und den Akku. Dabei ist letzteres mitunter die spannendste Komponente, da sie maßgebend für Reichweite ist und den Großteil der Kosten ausmacht. Doch fangen wir von vorne an:

Der Motor

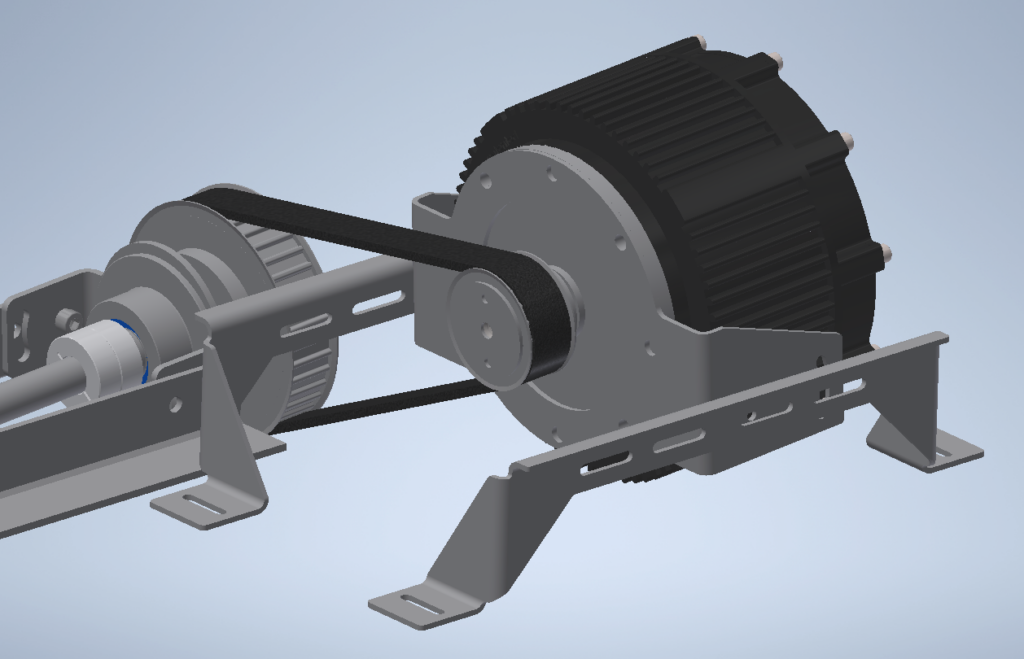

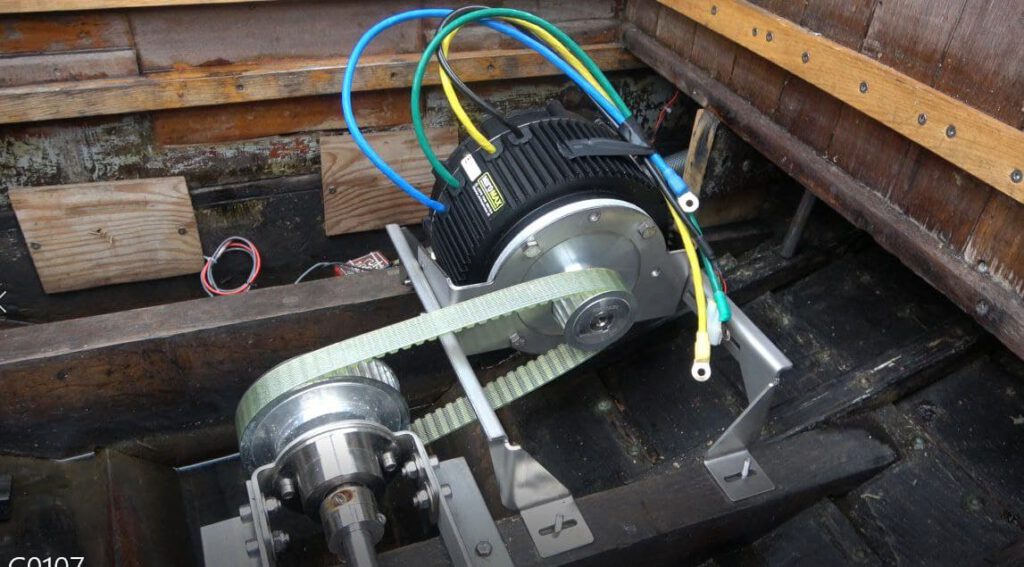

Wie schon erwähnt haben wir uns für einen wassergekühlten BLDC-Motor entschieden, den wir zusammen mit der Leistungselektronik bei einem in Lettland ansässigen Unternehmen bezogen haben. In Deutschland gibt es wenige Händler dieses Motors, der zu einer Serie an BLDC-Motoren gehört, die es in Varianten von 3-20kW, luft- und wassergekühlt gibt. Das „Muskelpaket“ des Elektro-Antriebes ist spritzwasserfest gefertigt und mit Vorrichtungen zur Aufhängung und zur Übertragung der Rotation von Motorwelle zur Antriebswelle versehen. Die Serie zeichnet sich genau dadurch aus, dass sie für DIY-Umrüstungen von Gefährten aller Art eine sehr gute Basis bietet. Dazu gehört auch, dass CAD-Dateien und technische Zeichnungen zur Konstruktion des Antriebes auf der Homepage frei verfügbar sind. Dies hat uns in der Konstruktion der Motoraufhängung und Verbindung zur Propellerwelle ungemein geholfen.

Wir haben uns bei der Wahl der Nennleistung des Motors an den Eckdaten (dem Drehzahl-Drehmoment-Verhältnis) der alten Dieselmaschine und grundlegenden Überlegungen zur benötigten Drehzahl orientiert (siehe Preview-Dokument) und schlussendlich die 5kW-Variante gewählt. Auch dazu gibt es auf der Seite des Herstellers Tabellen, in denen das vom Motor maximal aufbringbare Drehmoment bei unterschiedlichen Drehzahlen aufgeführt ist. Der Motor ist mit seinen 12kg verhältnismäßig leicht. Drei Phasenkabel und ein sechsadriges Kabel zur Übermittlung von Informationen wie der Motortemperatur oder der Drehzahl über die im Motor verbauten Hall-Sensoren sind die einzigen elektrischen Verbindungen, die den Motor mit der Steuerungseinheit verbinden.

Die wassergekühlte 5kW-Variante dieses Motors, die wir für unseren Antrieb gewählt haben, hat inklusive Mehrwertsteuer 660,66€ gekostet.

Die Steuerungseinheit

Da wir es mit einem BLDC-Motor zu tun haben, der über drei Phasen verfügt, um die elektrische Energie in Rotation umzuwandeln, bedarf es eines „Koordinators“, der den Strom bei jeweiliger Drehzahl in der richtigen Frequenz und je nach erforderlichem Drehmoment in der richtigen Menge in die Spulen schickt. Diese Aufgabe übernimmt die Steuereinheit, Control-Unit oder kurz CU. Unsere Steuerungseinheit ist vom Hersteller „Kelly“, der auf Kontrolleinheiten für bürstenlose Gleichstrommotoren spezialisiert ist. Die Steuerungseinheit ist ein Paket an Leistungselektronik mit Signal-Anschlussmöglichkeiten für etliche Bedienelemente, wie den „Gashebel“, Vorwärts- und Rückwärtsgang, rekuperatives Bremsen etc. Sie ist zwischen Akku und Motor geschaltet und wandelt den Gleichstrom aus dem Akku in sinusförmigen Dreiphasenstrom um, der über die Phasenkabel den Motor antreibt.

Wir verwenden zur Drehzahlregulierung nur den Anschluss der Steuerungseinheit für den „Gashebel“, welcher in unserem Fall ein 0V-5V-Potentiometer darstellt. Je nach Stellung des Gashebels erzeugt dieses eine Spannung zwischen 0V und 5V, aus der die Steuerungseinheit eine Drehzahl „abliest“. Welche Drehzahl die Steuerungseinheit bei welcher Spannung erzeugt ist frei konfigurierbar. So können wir mit dem Potentiometer, ohne einen „Vorwärts- und Rückwärtsgang“-Schalter o.ä. einbauen zu müssen, beide Drehrichtungen erzeugen. In unserem Fall sagen wir, dass wir im Bereich zwischen 0V und 2,3V (Hebel nach hinten) die eine Drehrichtung erzeugen wollen und zwischen 2,7V und 5V (Hebel nach vorne) die andere Drehrichtung, während wenn das Potentiometer eine Spannung zwischen 2,3V und 2,7V (neutrale Stellung) an die Steuerungseinheit abgibt, der Motor still stehen soll. Es versteht sich von selbst, dass, je weiter der Hebel in die eine oder andere Richtung ausgelenkt wird, die Drehzahl steigt. Dabei ist die maximale Drehzahl in beide Richtungen wiederum unabhängig voneinander definierbar.

Mit Signalkabeln zum Motor kontrolliert die Steuerungseinheit außerdem die Motortemperatur, Drehzahl, etc. Auch diese Randparameter, wie die maximale Temperatur im Motor, bis der Antrieb seine Leistung reduzieren oder sich sogar ganz ausschalten soll, sind frei konfigurierbar. Dafür gibt es eine kostenfreie Software, mit der man über einen Computer die CU programmieren kann.

Die Kontrolleinheit hat inklusive Mehrwertsteuer 417,45€ gekostet und ist damit das günstigste Kernbauteil des Antriebes, auch wenn man am Preis sehen kann, dass sie nicht unwichtig ist. Ohne CU kann der Motor nicht, oder nur sehr spartanisch, mit viel Elektronik-knowhow und Arduino-Friemelei betrieben werden.

Haptische Bedienelemente wie der „Gashebel“ sind Im Gegensatz zu den Kernbestandteilen des Antriebes vernachlässigbar günstig, da es sich hierbei um Standard-Elektronik handelt, wie in unserem Fall einem 0V-5V-Potentiometer. Hier sind der Kreativität und den Vorlieben zur Gestaltung der Bedienelemente auch wenig Grenzen gesetzt. Wir haben uns erstmal für ein schon mit „Gashebel“ versehenes Potentiometer entschieden, mit dem wir wie oben erläutert den Motor in beide Richtungen betreiben können. So fährt auch das Boot wie gewohnt mit dem Hebel nach vorne vorwärts und mit dem Hebel nach hinten rückwärts.

Der Akku

Die Größte Hemmschwelle für Sportbootsegler*innen einen Elektroantrieb auf ihrem Boot zu installieren, wird wohl der Aspekt der begrenzten Reichweite sein.

Außerdem: Akkus sind teuer, schwer und nehmen einiges an Platz in Anspruch.

Und dennoch muss die Energie für den Elektromotor ja irgendwo her kommen.

Wir haben uns das Ziel gesetzt mit unserem begrenzten Budget einen kompletten Antrieb inklusive des Akkus zusammen zu stellen – ambitioniert, wenn man sich vor allem die Preise für Akkumulatoren in dieser Größenordnung ansieht. Dementsprechend hat sich die Suche nach einem passenden Akku für unseren Antrieb auch als komplizierter herausgestellt als erwartet. Da es die größte Investition für einen vollständigen Antrieb ist, ist hier Aufmerksamkeit gefragt. Es spielen viele Faktoren, wie die Abmaße, das Gewicht, Herstellungsart, Kapazität, Spannung, mögliche Lade- und Entladeströme und nicht zuletzt Nachhaltigkeitsaspekte, in die Wahl eines passenden Akkus hinein.

Für unseren Wunsch-Akku hatten wir folgende Vorstellungen:

- Nennspannung: 48V

- Kapazität: >100AH

- Dauerentladestrom: >100A, 1c

- Gewicht: <50kg

Da unser System auf 48V läuft gibt es die Möglichkeit vier klassische 12V-Akkus in Reihe zu schalten, um die erforderliche Spannung zu erreichen. Von dieser Variante haben wir recht schnell abgesehen, da Akkus, die schon 48V-Nennspannung haben, meist eine höhere Energiedichte (auf das Gewicht bezogen) und kompaktere Abmaße haben. Fertige Artikel mit passender Nennspannung findet man bei der Internetrecherche meist auf China-shopping-Seiten wie „Alibaba“. Mit Lieferzeiten teilweise über zwei Monaten, keinen ausführlichen Qualitätskontrollen und grundsätzlich wenigen Informationen sind diese Akkus zwar verhältnismäßig günstig, aber auch mit einem großen Unsicherheitsfaktor versehen. Grund genug sich zweimal zu überlegen 1.500€ in einen solchen Artikel zu investieren.

Im Sinne der Nachhaltigkeit haben wir uns auch nach Second-Life-Akkus umgeschaut – auch das nicht mit dem erwünschten Erfolg. Nach europäischen Standards produzierte und in Deutschland gehandelte Akkus mit den erforderten Eigenschaften liegen schnell in der Preiskategorie von 5.000€-7.000€, was für uns über dem verfügbaren Budget liegt.

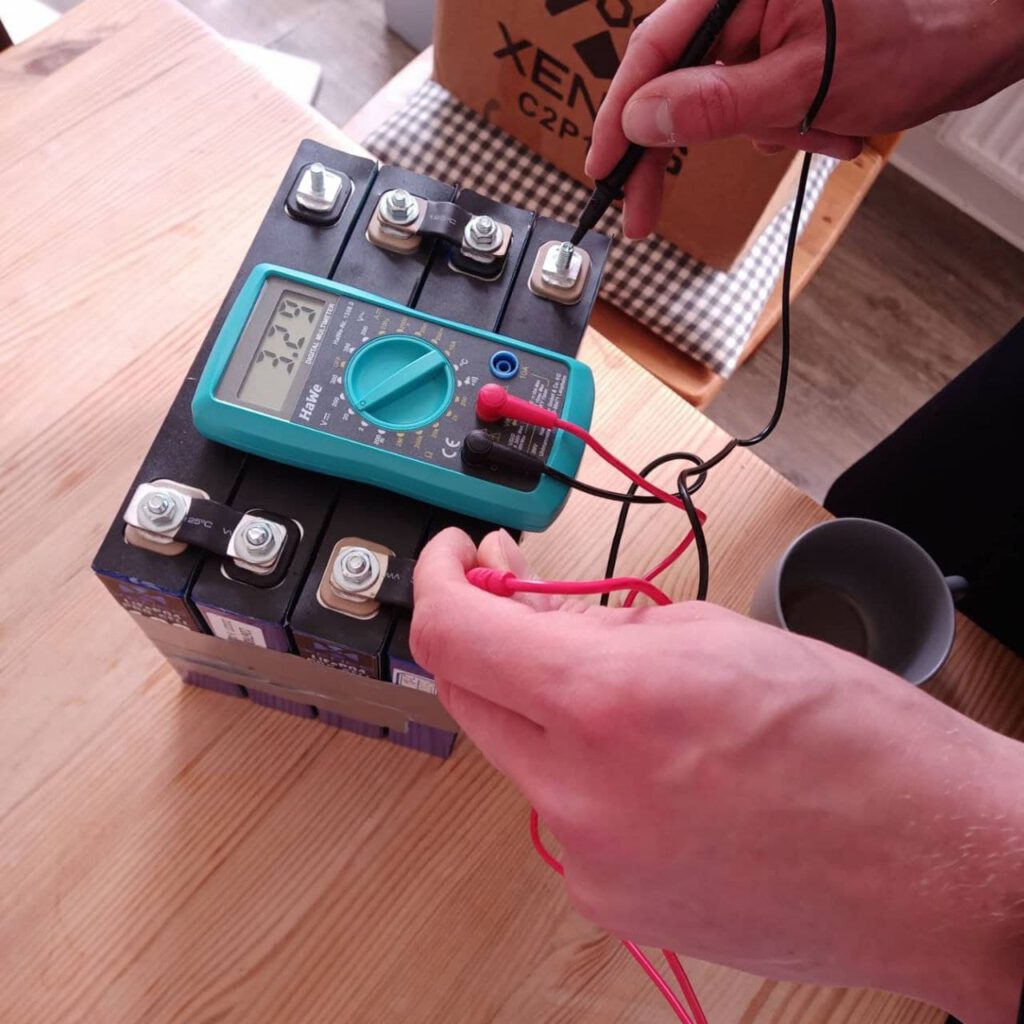

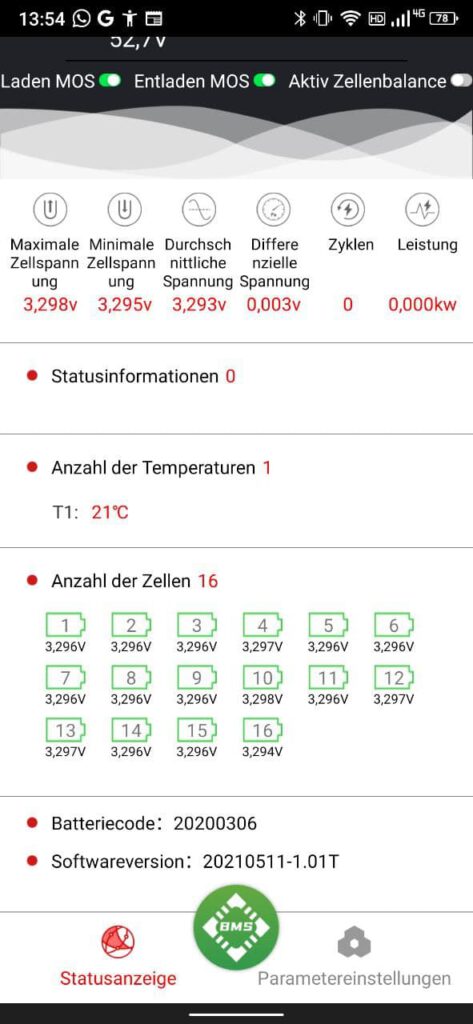

Nach weiterer Recherche sind wir dann irgendwann über die Photovoltaik-Branche auf Solarspeicher-Akkus gestoßen. Mit dieser Entdeckung hatten wir den Schlüssel zur Lösung. Eigentlich für die Anwendung als autarker Energiespeicher für zu Hause gedacht, wurde der Akkubausatz auch schon für ähnliche Projekte wie das unsrige eingesetzt. Der modulare Akku besteht aus 16 LiFePo4-Zellen mit jeweiliger Spannung von 3,2V, die in Reihe geschaltet die gewünschte Spannung von 51,2V ergeben. Der Akku verfügt über ein Battery-Management-System (BMS), welches die einzelnen Zellspannung über Zellenbalancing angleicht. Es überprüft außerdem die Temperatur, Lade- und Entladestrom und den Ladestand des Akkus. All diese Informationen können via Bluetooth und eine passende App auf dem Smartphone eingesehen werden.

Eckdaten des Akkus sind:

Nennspannung: 51,2V, Kapazität: 100AH, gespeicherte Energie: ~5kWh, maximaler Dauerentladestrom: 1c, 100A, Gewicht: 40kg, Lebensdauer: 2.000-5.000 Ladezyklen, Abmaße: 56cm*20cm*20cm (eine Zelle: 3,5cm*20cm*20cm)

Da die einzelnen Zellen beliebig angeordnet werden können, ist die Form des Akkus veränderbar. So könnten die einzelnen Zellen beispielsweise liegend unter den Bodenbrettern eines Bootes verschwinden, ohne wertvollen Raum zu nehmen. Alle Zellen sind auch mit 200Ah und 300Ah Kapazität verfügbar. Der maximale Dauerentladestrom beträgt dabei jeweils immer 1C. Die lange Lebensdauer, das geringe Gewicht (dreimal leichter als Blei-Batterien), die freie Wahl der Nennspannung und Kapazität sowie die Möglichkeit die Zellen dem Einbauort entsprechend anzuordnen machen den Akku sehr attraktiv für eine Umrüstung. Nachahmer*innen, die mit einem leistungsstärkeren Elektromotor arbeiten, mehr Reichweite wollen oder das System auf einer anderen Nennspannung betreiben, finden mit diesem Produkt eine hochwertige und gleichzeitig kostengünstige Möglichkeit sich ihren Wunsch-Akku zusammen zu stellen.

Der Akku mit 51,2V Nennspannung und einer Kapazität von 100AH hat mit BMS, Bluetooth-Adapter usw. inklusive Mehrwertsteuer 1.750€ gekostet. Etwas mehr, als wir eingeplant hatten, aber immer noch im Rahmen unseres Budgets.

Wie es weiter geht

Während wir die Fertigungsteile für die Motor-Aufhängung, die Wellenlagerung etc. schon im Sommer konstruiert und haben fertigen lassen, hat es uns noch einiges an Zeit gekostet alle passenden Artikel für das Elektrische System, insbesondere den Akku, auszuwählen und zu beziehen. Nun, rechtzeitig zum Saisonende ist es soweit: Der Antrieb ist in den einzelnen Modulen fertiggestellt und zum Einbau bereit. Allerdings werden wir damit noch bis ins Frühjahr warten und uns im Winter nun mit der Gestaltung der Videodokumentation zu unseren Gedankengängen, notwenigen Komponenten und einzelnen Schritten der Umrüstung beschäftigen.

Zur Segelsaison 2022 stechen wir dann mit frischer elektrischer Energie in See!

Ein Frohes Weihnachtsfest wünscht die „Crew unter Strom“.

Sweet david

Einfach Klasse!

Brillant klar erklärt, ehrlich, ungeschönt und reproduzierbar ausgeführt.

Chapeau!

Wir haben die Timpe Te jahrelang jeden Tag weiter vergammeln sehen… wie schön, dass ihr sie so toll hinbekommen habt,

Wir kommen nach Flensburg im Frühsommer:-)

Gruß und fair winds

Thom und Nicola

Haselau

Das ist schön zu hören! Vor allem die Reproduzierbarkeit ist uns ja ein Anliegen. Dazu wird es auch noch weitere Einträge und Videos geben.

Danke für die detaillierte Darstellung mit ausgeklügelter Steuerungstechnik. Meine Frage ist, ob sich die Riementechnik bei der Untersetzung bewährt hat? Denn ich plane bei meiner klassischen Segelyacht aus Gründen des Gewichts und der Bauhöhe eine Umrüstung weg vom Dieselmotor.

Es war ja leider nur ein sehr kurzes Vergnügen mit dem Riementrieb. Andere Menschen die umgerüstet haben, haben durchaus gute Erfahrungen mit einem Riementrieb gemacht. Falls noch nicht gemacht, lies dir diesen Abschnitt noch einmal durch. Es kommt eben sehr auf dein Fahrprofil, aber auch auf das Gewicht des Bootes und deinen Propeller an, ob es sinnvoll ist mit einer Untersetzung zu arbeiten oder nicht. Ein Riementrieb ist auf jeden Fall die günstigste Variante eine Untersetzung zu realisieren. Wenn du mehr konkrete Fragen hast, ruf gerne an 🙂